Quin tipus de material especial s'utilitzarà en peces mecanitzades CNC de petroli i gas?

Les peces mecanitzades per CNC utilitzades a la indústria del petroli i el gas requereixen materials especials que puguin suportar entorns d'alta pressió, alta temperatura i corrosius. Aquests són alguns dels materials especials que s'utilitzen habitualment en peces mecanitzades per CNC de petroli i gas, juntament amb els seus codis de material:

A l'hora de seleccionar un material per a peces mecanitzades per CNC de petroli i gas, és important tenir en compte els requisits específics de l'aplicació, com ara la pressió, la temperatura i la resistència a la corrosió. Cal triar el material amb cura per garantir que la peça pugui suportar les càrregues i les condicions ambientals previstes i que proporcioni un rendiment fiable durant la vida útil prevista.

| Oli Material normal | Codi de material d'oli |

| Aliatge de níquel | ENVELLIMENT 925, INCONEL 718 (120, 125, 150, 160 KSI), NITRONIC 50HS, MONEL K500 |

| acer inoxidable | 9CR, 13CR, SUPER 13CR, 410STANNN, 15-5PH H1025, 17-4PH (H900/H1025/H1075/H1150) |

| Acer inoxidable no magnètic | 15-15LC, P530, Datalloy 2 |

| acer d'aliatge | S-7, 8620, SAE 5210, 4140, 4145H MOD, 4330V, 4340 |

| Aliatge de coure | AMPC 45, RESISTENT, LLATÓ C36000, LLATÓ C26000, BeCu C17200, C17300 |

| Aliatge de titani | CP TITANI GR.4, Ti-6AI-4V, |

| Aliatges a base de cobalt | ESTELLITA 6, MP35N |

Quin tipus de material especial s'utilitzarà en peces mecanitzades CNC de petroli i gas?

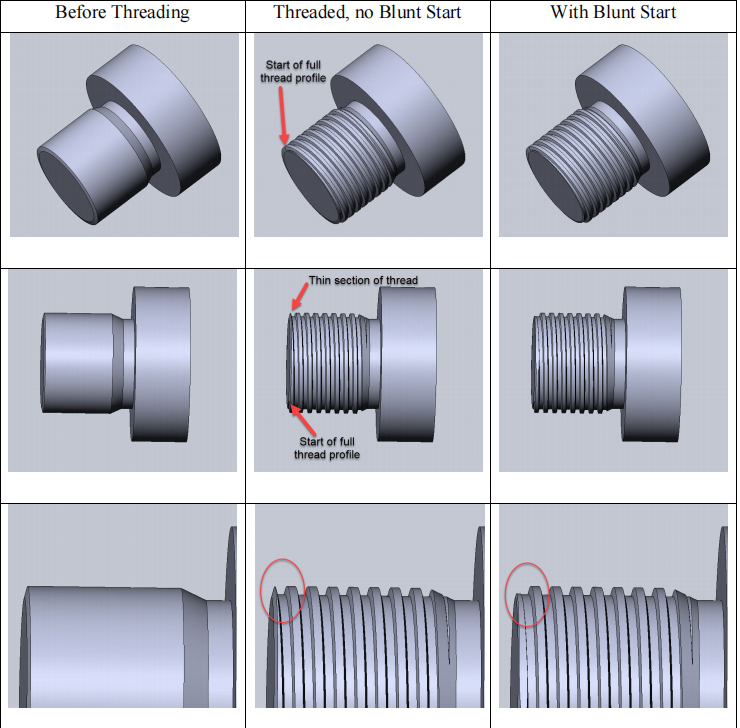

Les rosques especials utilitzades en peces mecanitzades per CNC de petroli i gas s'han de dissenyar per satisfer les demandes específiques de l'aplicació, com ara alta pressió, alta temperatura i condicions ambientals dures. Les rosques més utilitzades en la indústria del petroli i el gas inclouen:

Regenerar resposta

A l'hora de seleccionar una rosca per a peces mecanitzades per CNC de petroli i gas, és important tenir en compte els requisits específics de l'aplicació i triar una rosca que pugui suportar les càrregues i les condicions ambientals previstes. També és important assegurar-se que la rosca es fabrica segons els estàndards i especificacions adequats per garantir la compatibilitat amb altres components del sistema.

Aquí teniu un fil especial com a referència:

| Tipus de fil d'oli | Tractament especial de superfícies d'oli |

| Fil UNRC | Soldadura per feix d'electrons al buit |

| Fil de la UNRF | Carbur de tungstè de níquel polvoritzat amb flama (HOVF) |

| Fil TC | Revestiment de coure |

| Fil d'API | HVAF (Combustible d'aire d'alta velocitat) |

| Fil Spiralock | HVOF (oxi-combustible d'alta velocitat) |

| Rosca quadrada |

|

| Fil de contrafort |

|

| Fil de contrafort especial |

|

| Fil OTIS SLB |

|

| Rosca NPT |

|

| Rosca Rp(PS) |

|

| Fil RC(PT) |

Quin tipus de tractament superficial especial s'utilitzarà en peces mecanitzades CNC de petroli i gas?

El tractament superficial de les peces mecanitzades per CNC és un aspecte important per garantir la seva funcionalitat, durabilitat i longevitat en les dures condicions de la indústria del petroli i el gas. Hi ha diversos tipus de tractaments superficials que s'utilitzen habitualment en aquesta indústria, com ara:

És important seleccionar el tractament superficial adequat en funció de l'aplicació específica i les condicions de funcionament de les peces mecanitzades amb CNC a la indústria del petroli i el gas. Això garantirà que les peces puguin suportar les condicions dures i dur a terme la seva funció prevista de manera eficaç i eficient.

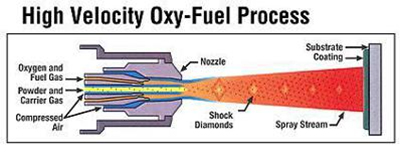

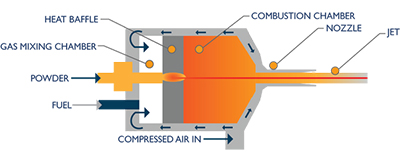

HVAF (combustible d'aire d'alta velocitat) i HVOF (combustible d'oxigen d'alta velocitat)

HVAF (High-Velocity Air Fuel) i HVOF (High-Velocity Oxygen Fuel) són dues tecnologies avançades de recobriment superficial que s'utilitzen habitualment a la indústria del petroli i el gas. Aquestes tècniques impliquen escalfar un material en pols i accelerar-lo a altes velocitats abans de dipositar-lo a la superfície de la peça mecanitzada. L'alta velocitat de les partícules de pols condueix a un recobriment dens i fermament adherent que ofereix una resistència superior al desgast, l'erosió i la corrosió.

HVOF

HVAF

Els recobriments HVAF i HVOF es poden utilitzar per millorar el rendiment i la vida útil de les peces mecanitzades per CNC a la indústria del petroli i el gas. Alguns dels avantatges dels recobriments HVAF i HVOF inclouen:

1.Resistència a la corrosió: Els recobriments HVAF i HVOF poden proporcionar una excel·lent resistència a la corrosió a les peces mecanitzades utilitzades en els entorns durs de la indústria del petroli i el gas. Aquests recobriments poden protegir la superfície de les peces de l'exposició a productes químics corrosius, altes temperatures i altes pressions.

2.Resistència al desgast: Els recobriments HVAF i HVOF poden proporcionar una resistència al desgast superior a les peces mecanitzades utilitzades a la indústria del petroli i el gas. Aquests recobriments poden protegir la superfície de les peces del desgast a causa de l'abrasió, l'impacte i l'erosió.

3.Lubricitat millorada: Els recobriments HVAF i HVOF poden millorar la lubricitat de les peces mecanitzades utilitzades a la indústria del petroli i el gas. Aquests recobriments poden reduir la fricció entre les peces mòbils, cosa que pot conduir a una millora de l'eficiència i a una reducció del desgast.

4.Resistència tèrmica: Els recobriments HVAF i HVOF poden proporcionar una excel·lent resistència tèrmica a les peces mecanitzades utilitzades a la indústria del petroli i el gas. Aquests recobriments poden protegir les peces del xoc tèrmic i dels cicles tèrmics, que poden provocar esquerdes i fallades.

5.En resum, els recobriments HVAF i HVOF són tecnologies avançades de recobriment superficial que poden proporcionar una protecció superior a les peces mecanitzades per CNC utilitzades a la indústria del petroli i el gas. Aquests recobriments poden millorar el rendiment, la durabilitat i la vida útil de les peces, cosa que comporta una millora de l'eficiència i una reducció dels costos de manteniment.